Epoxidharz vs. Polyurethan – Unterschiede und Vor- & Nachteile der Bodenbeschichtungen

Bei der Wahl einer Bodenbeschichtung für Wohnräume, Gewerbeflächen, Werkstätten, Garagen oder Industriebereiche stehen zwei Materialien besonders im Fokus: Epoxidharz (EP) und Polyurethan (PU). Beide Systeme zählen zu den leistungsstärksten Beschichtungen auf dem Markt und bieten eine hohe Beständigkeit, Langlebigkeit und ein breites Anwendungsspektrum. Dennoch unterscheiden sie sich in ihren Eigenschaften, ihrem Einsatzgebiet, ihrer Elastizität, chemischen Widerstandskraft und optischen Wirkung.

Das Verständnis dieser Unterschiede ist entscheidend, um die passende Beschichtung für den jeweiligen Raum zu wählen. Dieser Leitfaden erklärt detailliert, wie Epoxidharz und Polyurethan funktionieren, worin sie sich unterscheiden, welche Vorteile und Nachteile sie haben, für welche Bereiche sie geeignet sind und wie sie sich im direkten Vergleich verhalten.

Warum Bodenbeschichtungen immer beliebter werden

Moderne Bau- und Renovierungsprojekte setzen zunehmend auf fugenlose, robuste und pflegeleichte Böden. Epoxidharz und Polyurethan bieten:

hohe Abriebfestigkeit

Beständigkeit gegen Chemikalien

nahtlose, hygienische Oberfläche

einfache Reinigung

attraktive Optik

geringe Wartungskosten

lange Lebensdauer

Sie eignen sich ideal für:

Garagen

Werkstätten

Keller

Industriehallen

Gewerbeflächen

Einfahrten

Wohnräume mit modernem Design

Doch je nach Nutzung ist entweder Epoxidharz oder Polyurethan die deutlich bessere Wahl.

poxidharz – Eigenschaften, Vorteile und Einsatzbereiche

Epoxidharzbeschichtungen bestehen aus Harz und Härter, die nach dem Aushärten eine extrem harte, belastbare Oberfläche bilden.

1. Mechanische Härte und Abriebfestigkeit

Epoxidharz gilt als besonders druck- und abriebfest. Vorteile:

hohe Schlagfestigkeit

beständig gegen schweren Maschinenverkehr

ideal für Industrieböden

besonders geeignet für Garagen

Die harte Oberfläche ist einer der größten Vorteile von Epoxidharz.

2. Chemische Beständigkeit

Epoxidharz ist beständig gegen:

Öle

Fette

Lösungsmittel

Reinigungsmittel

Kühlmittel

Treibstoffe

Deshalb wird es häufig in Werkstätten und Produktionsbereichen eingesetzt.

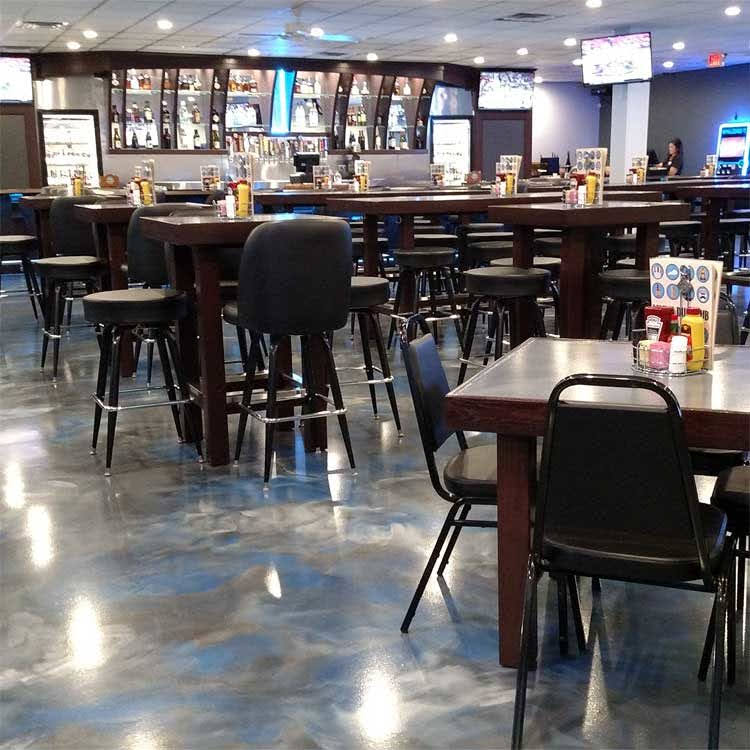

3. Nahtlose, glänzende Oberfläche

Optisch bietet Epoxidharz:

Hochglanz

seidenmatte Varianten

farbige Beschichtungen

metallische Effekte

dekorative 3D-Effekte

Die Oberfläche wirkt modern und hochwertig.

4. Nachteile von Epoxidharz

Trotz vieler Vorteile gibt es Punkte, bei denen EP nicht ideal ist:

geringere Flexibilität → kann auf vibrierenden Untergründen reißen

UV-Empfindlichkeit → kann vergilben ohne UV-Versiegelung

empfindlicher gegenüber Kratzern als PU

nicht ideal bei starken Temperaturschwankungen

5. Typische Einsatzbereiche von Epoxidharz

Garagen

Keller

Werkstätten

Lagerhallen

Produktionsflächen

Industrieböden

Maschinenräume

Showrooms

Epoxidharz eignet sich überall dort, wo maximale Härte und chemische Beständigkeit benötigt werden.

Polyurethan – Eigenschaften, Vorteile und Einsatzbereiche

Polyurethanharz (PU) besitzt eine elastischere Struktur als Epoxidharz. Das macht es zu einer flexiblen, UV-stabilen und besonders strapazierfähigen Beschichtung.

1. Hohe Flexibilität und Rissüberbrückung

Polyurethan ist flexibel und kann Bewegungen im Untergrund aufnehmen:

ideal für vibrierende Untergründe

perfekt für Estriche mit Restfeuchte

geeignet für Bereiche mit Temperaturschwankungen

Risse werden besser kompensiert als bei Epoxidharz.

2. UV- und Witterungsbeständigkeit

PU vergilbt nicht und bleibt farbstabil – selbst bei starker Sonne.

Deshalb eignet es sich besonders für:

Außenbereiche

Terrassen

Balkone

Parkhäuser

lichtdurchflutete Räume

3. Elastisch und trittschalldämpfend

Ein PU-Boden fühlt sich weicher an und bietet mehr Komfort:

angenehmer Laufkomfort

geringere Geräuschentwicklung

weniger Ermüdung bei langem Stehen

4. Hohe Beständigkeit gegen Reifenwärme

PU-Beschichtungen sind besonders geeignet für:

stark befahrene Garagen

Autohäuser

Parkhausflächen

Reifen erzeugen Hitze, die EP beschädigen kann – PU hält dies besser aus.

5. Nachteile von Polyurethan

geringere Härte als Epoxidharz

empfindlicher gegenüber Kratzern

teurer als EP

längere Aushärtungszeit

6. Typische Einsatzbereiche von PU

Parkhäuser

moderne Wohnräume

Werkstätten mit vibrierenden Maschinen

Großküchen

Lagerflächen mit Temperaturwechsel

Industrie mit dynamischen Belastungen

PU wird besonders dort eingesetzt, wo Flexibilität und UV-Stabilität entscheidend sind.

Epoxidharz vs. Polyurethan – Der direkte Vergleich

1. Härte & Belastbarkeit

Epoxidharz: sehr hart, sehr abriebfest

Polyurethan: elastisch, weniger hart, dafür rissüberbrückend

→ EP für schwere Lasten, PU für dynamische Belastungen.

2. Flexibilität

Epoxidharz: wenig flexibel

Polyurethan: sehr flexibel

→ PU absorbiert Vibrationen besser.

3. UV-Beständigkeit

Epoxidharz: vergilbt ohne UV-Schutz

Polyurethan: vollständig UV-stabil

→ PU für Außenbereiche unverzichtbar.

4. Chemische Beständigkeit

Epoxidharz: sehr hoch

Polyurethan: hoch, aber etwas geringer als EP

→ EP für chemisch belastete Werkstätten ideal.

5. Kratzempfindlichkeit

Epoxidharz: kratzempfindlicher

Polyurethan: widerstandsfähiger gegen Kratzer

→ PU für moderne Wohnräume und öffentliche Bereiche gut geeignet.

6. Temperaturbeständigkeit

Epoxidharz: hitzeempfindlicher bei Reifenwärme

Polyurethan: sehr temperaturstabil

7. Optik

Epoxidharz: glänzend, dekorativ, hochwertig

Polyurethan: seidenmatt bis matt, moderner Look

8. Preis

Epoxidharz: günstiger

Polyurethan: teurer

Welches Material ist das richtige? – Empfehlungen nach Einsatzbereich

Für Garagen

→ Epoxidharz bei normaler Nutzung

→ Polyurethan bei hoher Reifenbelastung

Für Werkstätten

→ Epoxidharz bei chemischer Belastung

→ PU bei Maschinenvibrationen

Für Wohnräume

→ Polyurethan – weicher, angenehmer, moderner

Für Außenbereiche

→ Polyurethan – UV-stabil und flexibel

Für Keller

→ Epoxidharz – harte, robuste Oberfläche

Für Industrie

→ Mischung möglich

EP für schwere Maschinen

PU für dynamische Bereiche

Pflegeunterschiede zwischen EP und PU

Epoxidharz Pflege

milde Reiniger

keine Scheuermittel

ideal für Maschinenreinigung

sensibler bei Kratzern

Polyurethan Pflege

widerstandsfähiger gegen Mikrokratzer

ebenfalls milde Reiniger

nicht für aggressive Lösemittel geeignet

Lebensdauer beider Systeme

Epoxidharz: 15–25 Jahre

Polyurethan: 15–20 Jahre

Beide Systeme sind extrem langlebig, wenn sie fachgerecht verarbeitet werden.

Fazit

Epoxidharz und Polyurethan zählen zu den leistungsfähigsten Bodenbeschichtungen auf dem Markt. Beide bieten hohe Belastbarkeit, eine lange Lebensdauer und hervorragende technische Eigenschaften, unterscheiden sich jedoch in Härte, Elastizität, UV-Beständigkeit und Kratzfestigkeit.

Epoxidharz ist ideal für Garagen, Keller, Werkstätten und Industriebereiche, während Polyurethan seine Stärken in Wohnräumen, Außenflächen und dynamisch genutzten Bereichen ausspielt.

Wer von Anfang an das richtige System wählt, profitiert von einem Boden, der optisch überzeugt, technisch zuverlässig ist und über viele Jahre hinweg seinen Zweck erfüllt.